在我們這個星球上,每天被煙氣帶走的熱量之巨大、對環境造成的污染是驚人的。注塑行業如何節能減排、改善工作環境、降低注塑車間溫度是一個值得關注的問題。注塑機的余熱回收是節能工作的重要方面,若對所有煙氣的熱量都進行回收,其經濟效益是非常可觀的。

1節能方案

現有的注塑機成型系統配置有用于除濕干燥塑料的干燥機,采用電加熱的方式提供熱源,從保溫干燥桶的出風口排出的空氣攜帶一定的熱量,若這部分熱量直接排入車間,一方面會增加車間空氣中的粉塵含量并影響操作工人的身體健康,另一方面會增加能耗并加重企業的經濟負擔。

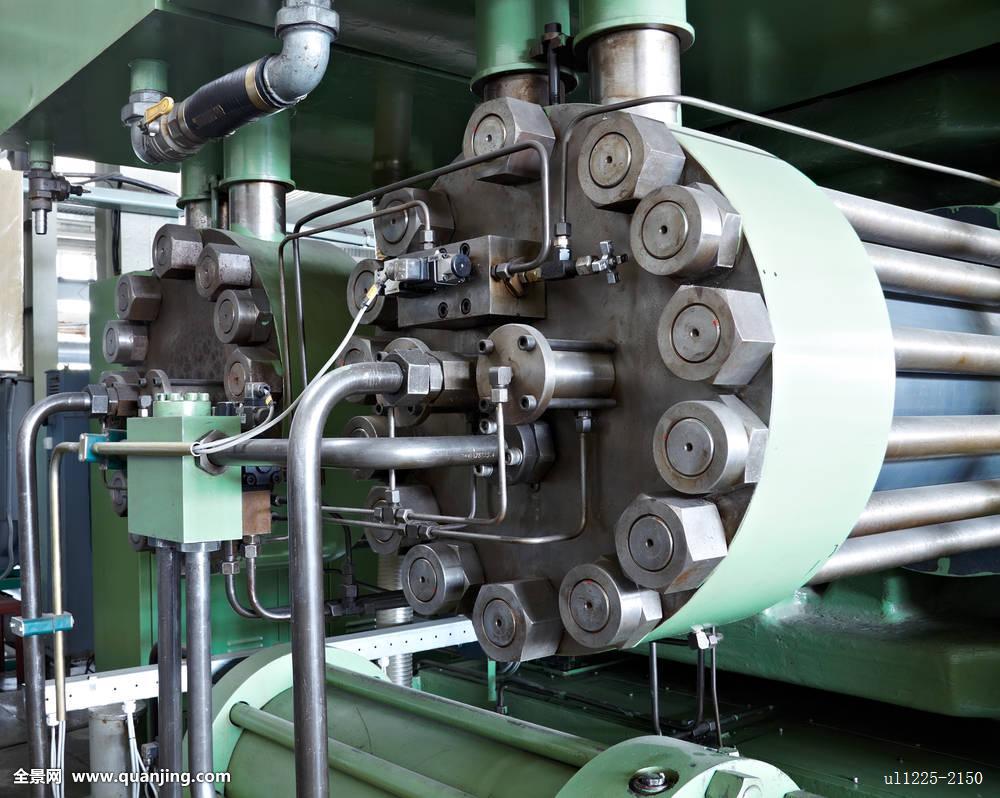

針對現有技術的不足,該文提供一種余熱回收熱循環裝置,在熔膠筒加熱段的四周安裝余熱收集裝置,利用工作時所散發的熱量對干燥桶內的塑料進行干燥除濕處理。

具有一定水、粉塵的熱風從4排出,經過管道進入熱風循環除濕濾塵裝置3中,由3對其進行處理,此后的熱氣一部分經過熱源調整風機6,為1中的熱氣提供動力,使得產生流動循環,經6處理后進入2,2通過熔膠筒散發的熱量對進入的熱氣進一步的熱處理;另一部分熱氣及2加熱后的氣體均經過5中,其可以通過6的風量調節4內的溫度,保證4與實際所設定的溫度相對應。當4內的溫度比設定的低時,5發出信號至6,提高轉速增大輸出風量,在6驅動作用下,進入4,經2高溫空氣增加,4內的溫度升高,當4內的溫度比所設溫度高時,5發出信號至6,降低6的轉速,減少輸出風量,這樣進入4高溫氣體減少,4內的溫度降低[4](見圖1)。

(1-余熱收集儲熱循環系統2-余熱采集儲熱器3-熱風循環除濕濾塵裝置4-保溫干燥桶5-智能循環調節裝置6-熱源調整風機7-集熱管道8-熱源輸送管道9-輔助加熱裝)

2經濟效益分析

2.1技術指標特點

(1)系統省電15%~35%,干燥機省電90%以上;

(2)耐高溫270℃~280℃,耐低溫-70℃;

(3)生產車間溫度降幅可達3°~8°,工作環境大大改善;

(4)CO2排放比常規減少45%~50%且沒有SO2、飛灰、灰渣、NOx排放低;

(5)抗拉強度≥0.02MPa;

(6)耐腐蝕、老化,防水,防油,防油污,環保,無污染;

(7)易于安裝、維修、韌性好,易彎曲包扎;

(8)適用于不同溫度、形狀的注塑機。

2.2案例分析

案例分析如表1所示。

根據表1可知,每臺機器每年節電量為:2.53*24*365*0.918=20400整個系統每臺每年可節約標煤34t,減排二氧化碳15t。

由此看來,大大降低了成本,節省了傳統干燥機浪費的配電系統容量功率,大大改善了使用功率,多出的功率可用作其他設備而不需要安裝變壓器,若車間需要使用空調,則更可節省一大筆空調費用;由于熔膠筒的余熱被回收再利用,獨立安裝了雙重過濾進氣裝置,可以使得每臺注塑機之間不會受污染,并且可完全過濾料桶內的粉塵飄散,防止了車間的氣體污染,對員工的健康起到一定的保護作用,生產車間溫度降幅可達3°~8°,真正解決了車間高溫問題,利于員工在舒適的的工作環境下工作。

3余熱利用存在的問題與建議

存在的問題如下所述。

(1)我國塑料加工企業遍布全國各地,但設備技術水平參差不齊,很多企業的設備都需要進一步技術改造;

(2)行業內禁塑聲不絕于耳,但在農村市場仍然大量使用塑膠產品,壓縮成本已經成為企業發展的重中之重;

(3)由于傳播信息的渠道及企業缺乏資金,大大制約了此項技術的大量推廣,很多企業缺少節能技術和清潔發展機制等先進機制,國內外先進技術服務商也沒有辦法了解企業的情況;

(4)高溫余熱利用技術經多年發展現在已經比較成熟,成功的案例也顯示出其經濟效益,但潛力巨大的中低溫余熱利用尚需進一步發展。

相應的建議如下所述。

(1)生產企業對管理和使用做到“正確使用、科學管理、精心維護、定期保養、合理潤滑、計劃檢修,提高設備完好率,使設備處于良好狀態;

(2)污染的能源消耗也是重中之重,熱利用作為節能改造的主力軍之一,應該出臺更多的積極政策,給予相應的資金扶持,引導企業在余熱回收行業發揮積極作用;

(3)開展余熱資源調研、收集相關先進技術、管理及案例等加強信息傳播,加強中低溫余熱利用技術的研究,促進余熱技術的應用。

(4)建議有余熱利用潛力的企業,盡量做到系統綜合考慮,整體改進,并且注重自動控制系統的精細化使用。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動官網

移動官網 官方商城

官方商城