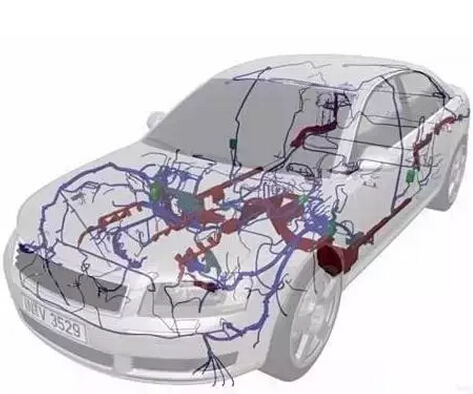

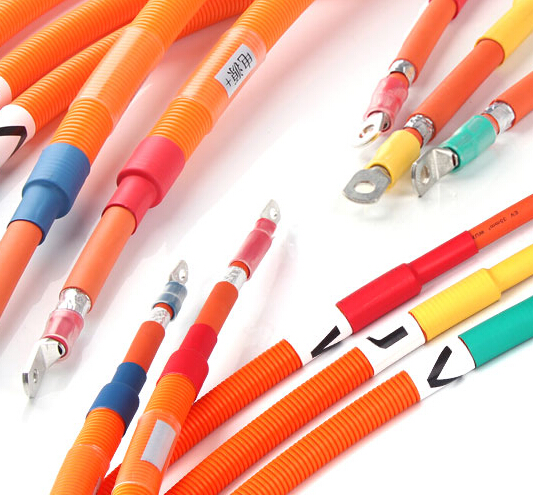

汽車高壓線束傳輸的額定電流較大,最高可達幾百安,因此選用的電纜直徑也相對較大,這對電纜與接插件端子的壓接質量提出了較高的要求。為了保證電纜與接插件端子壓接緊固后具有較高的質量,確保汽車高壓線束壓接后電氣性能(如額定電流)和機械性能(如拉脫力)滿足要求,下而對壓接工藝中影響電纜與接插件端子壓接質量的主要因素(包括端子結構、壓接方式、壓接高度、壓接長度)展開分析。

端子結構和壓接方式

目前,汽車高壓線束常用的接插件端子結構。端子結構可分為接觸段、中間段、壓接段。接觸段用于保證接插件對接、電氣功率和信號的傳遞;中間段是接觸段與壓接段兩者之間的承接區域,保證接觸段與其本身在壓接過程中不變形,同時起到定位作用,一旦壓接過程中產生變形,將會嚴重影響汽車線束的性能;壓接段用于接插件端子與電纜在外力下接觸而相接,其質量直接影響汽車線束的電導率、拉脫力、外觀形狀。

傳統閉筒式端子與電纜壓接時采用一次壓接成型方式,壓接時的受力如圖3所示,整個模型可簡化成簡支梁。雖然整個端子壓接段所受壓力F基本保持不變,但因力臂長度L(以臺階而為支點)不同,力矩也不同。根據簡支梁受力理論,在壓接段L/2處所受彎矩最大,造成了壓接高度(即接插件端子與電纜壓接后的端子被壓接部分的橫截而高度)不同,使壓接后真正接觸的而積只有很小一部分,僅相當于線接觸。這嚴重影響了電纜截而積較大、抗拉性能要求較高、壓接長度(即接插件端子與電纜壓接的接觸長度)要求較長的汽車高壓線束的電氣性能和機械星能。

為了確保汽車高壓線束壓接后電氣性能和機械性能,避免一次壓接成型工藝中出現的壓接高度不同造成的接觸而積太小,經優化設計后,汽車高壓線束接插件端子采用分段式端子。分段式端子與電纜壓接時采用分段壓接成型方式,該壓接方式通過先后對兩段區域進行壓接,可在減少原來壓接長度、省下設計空間的同時,滿足汽車高壓線束拉脫力和電導率要求。

采用有限元法仿真分析了壓接段施加相同作用力時傳統閉筒式端子壓接段與優化設計的分段式端子壓接段的位移,仿真分析結果如圖5所示。可見,經過相同外力壓接后,傳統閉筒式端子壓接段呈弓形,近端而1/2處位移量最大,此處是電纜與接觸件端子的壓接接觸而;優化設計的分段式端子壓接段呈仿鼓形,有兩處位移量最大,兩壓接段中間臺階處變形量相對較小,在仿真壓接過程中,電纜與端子有更大的接觸而積,同時中間高、兩處低的壓接段形狀特點,形成倒鉤形,加強了電纜與接觸件端子的連接。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動官網

移動官網 官方商城

官方商城