1952年8月7日,中央人民政府決定成立第一機械工業部,下設專業局,其中二局主管機床工具行業(后一直將二局稱之謂機床工具局),劃給二局18個廠管轄,其業務范圍涵蓋金切機床、鍛壓設備、鍛造機械、木工機床、機床附件、工具(含量儀、刃具)、磨料磨具、機床電器8大類。1956年,按行業劃分,成立北京機床研究所等7個直屬研究所(稱之謂一類所)以及鄭州第六設計院,后來又在主導廠設立面向分行業的十余個專業研究所(稱之謂二類所)。據不完全統計,當時一類所及二類所共計37個,構成了完整的科研開發體系。以后,六十年代開始三線建設,老廠一分為二,或一分為三,在西部地區成立一批國營機床工具企業。改革開放后,在市場經濟機制的優勝劣汰中,一大批國企或轉制或淘汰破產,但也迅速崛起一大批民營企業及外資企業。

世界上最早出現數控機床于上世紀五十年代初,我國于上世紀五十年代末在北京機床研究所成立數控機床研究室,同時在清華大學等高校也開始研究數控系統及數控機床。由此看出,我國數控系統及數控機床的研發,起步并不晚,但為什么到現在與世界先進水平的差距,特別是高端數控機床工具還這么大呢?原因很復雜,筆者也說不清楚,但看來至少有兩點:一是機床工具行業在探索研發數控系統的發展路線上走了一些彎路,如用于運動控制的芯片(CPU),是采用專用芯片,還是通用芯片,幾次反復,因此在引進技術、合作生產、消化吸收、再創新等方面多花了一些時間;二是中國的半導體工業起步太晚、太弱,特別是集成電路LSI、VLSI包含專用及通用芯片在內,差距太大,不得不受制于人,不僅是硬件,包括操作系統等軟件也大大落后于世界先進水平,就是一般PCB板常用的片裝式電阻、電容元器件也基本需要進口。因為國產的元器件性能、質量不穩定,因此在上世紀九十年代前后,很多研究院所及企業單位選擇通用芯片作為CPU進行運動控制與邏輯控制,因為芯片技術發展速度太快,性價比按摩爾定律發展。

如筆者在上世紀七十年代,在企業就組織研發車床的數控系統及數控車床,當時用的是半導體分立元件,有的還采用過中間繼電器或通訊用的極化繼電器,搞了兩年,因元器件不過關,又買不到進口元器件,因此決定停止研發,轉向采用FANUC數控系統,工廠專心把主機做好,鑒于當時的政治形勢,就搞不下去了。同一段時期筆者受部委的委托與美國Unimation公司進行機器人的技術交流與談判,當時采用直角坐標式,還不是關節式的工業機器人,控制系統相對比較簡單。至于作為機床上下料的機械手,因筆者從事自動化單機及自動生產線的研發生產,如308軸承車加工自動生產線就用機械手上下料,不過不是柔性控制,有的采用凸輪及中間繼電器硬件控制,這就是上世紀七十年代技術水平的真實情況。

改革開放至今已有四十年了,數控系統與數控機床走了一條十分艱難曲折的發展道路,從數控系統來說,原來想從日本FANUC走引進、消化、吸收、國產化的路子,問題就卡在專用芯片及其他硬件的國產化上。至今北京發那科實際上是FANUC系統在中國用SKD模式的合資裝配廠,但效益較好,最高時年產四五萬臺套。我們雖然學不到核心技術,但熟悉了裝配調試工藝、檢測、維保方面的技術知識,而且FANUC系統質量與可靠性及維保服務在用戶中口碑很好。上世紀九十年代,開始學習PC機的技術路線,采用通用芯片作為CPU,因為可以購到最新一代Intel(x86)、ARM的芯片,而且換代很快,操作系統采用Windows、Linux或其組合。而我國數控系統的研發可基于硬件的架構與運動控制的算法上下功夫,因此出現了廣州數控(成立于1991年)、華中數控(成立于1994年)、高精數控(產品生產始于上世紀90年代初)、凱恩帝(成立于1993年)、維宏(成立于2007年)等一批專業數控生產企業,以及光洋(2000年開始數控系統研發)、沈機i5數控系統(2007年開始研發)、北京精雕(成立于1994年)等一批專業生產數控系統、自配自給的數控機床企業。正像中國機床工具工業協會陳吉紅副理事長撰寫的文章中寫到:數控系統經歷了“六五”期間的技術引進,“七五”期間技術消化吸收,“八五”期間技術自主開發,“九五”到“十二五”用了20年的時間才使低、中、高檔數控產業化。其中,高檔數控系統縮小了與世界先進水平的差距,初步產業化了,市場占有率也提高到7%,以后的道路更加任重道遠。

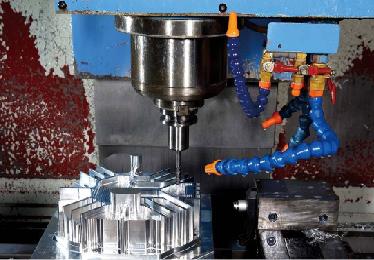

至于數控機床的機床本體,由于數控系統+伺服驅動系統+驅動伺服電機+機床的運動部件+位置測量裝置(光刪、磁柵、同步感應尺等),再加上各種機床部件的物理量的變化(溫度、振動、位置等)的傳感器信息采集,構成一個全閉環或半閉環系統,因而機床本體的結構設計有質的變化。如工作臺設計,在滿足強度及剛度和尺寸的要求情況下,運動部件的質量要降低到最小程度,以增加頻率響應,滿足高精、高速機床的需求;又如盡量采用對稱結構及增加散熱條件,工作時可盡快達到熱平衡條件等。特別是多軸多聯動功能及復合加工中心的出現,大大促進了機床本體的變革,有的是顛覆性的改變,因而要求機床動靜剛度好、熱變形小,而且精度保持性好,可靠性高,一次裝夾工件后,可完成多工序的復合加工,如車、銑、鏜、磨、齒形加工、珩、研、拋光等;甚至有一些特種工藝,如激光加工、旋壓、滾壓、電加工等工藝也進入多軸多聯動的復合加工中心。因此機床企業必須對目標的細分市場的現實工藝及潛在發展的工藝要吃透,積累用戶的使用工藝數據,并建立數據庫,才能開發出好用、可靠、經濟、易維護保養的高檔數控機床。

雖然改革開放初期,機床工具工業走了一些合作生產返銷的道路,成績顯著,大大提高了機床企業的工藝水平,有的進行貼牌生產光機,國外經銷商在境內加上數控系統后再在國外銷售,一來可賺取外匯,二來鍛煉了企業的內功,如濟一與馬扎克的合作,南京機床廠與Traub合作等。但由于后來國營企業改制或因種種原因沒有轉化為自主開發及創新,以后不了了之,太可惜了,造成今天中低檔勞動技術密集型機床工具出口,高檔數控機床大量進口的局面,從中也可以吸取一些經驗教訓。

“高檔數控機床與基礎制造裝備” 國家科技重大專項(簡稱04專項)資助的很多機床企業研發的高檔數控機床難以產業化,根本問題在于機床廠對用戶的使用工藝,含工藝參數及刀具、量具、夾具加工對象的使用要求極不熟悉,沒有話語權,至于所謂多軸、多聯動、復合加工中心大部分是抄來的。雖然04專項發展了一批功能部件,其中不少部件產業化程度較低,性價比不高,加上機床廠及終端用戶對國產功能部件認知度低,不太信得過,因此市場占有率較低,甚至敵不過我國臺灣省產的部分功能部件。高檔的功能部件大都從日本、德國、瑞士、意大利、西班牙等發達國家進口。

筆者看來,數控機床主機存在的問題,包括精度、可靠性、精度保持性都不很高。因此目前來看,主機的問題多于數控系統,這要引起主管部門及主機廠的注意。

最后,還要說一個案例,即上世紀八十年代,出現一股盲目追求“數控化率”的現象,因此進口一批質量沒有過關的數控系統及伺服電機系統,造成了一度走“紅”的,受到市、省、部表揚的沈陽第三機床廠,因數控機床在用戶處不能開機、維保又不及時,紛紛要求退貨及索賠而破產。這是“十八羅漢廠”第一個破產的機床企業,正所謂“成也數控、敗也數控”。這個教訓極為深刻,這也是中國數控機床發展史上不能抹殺的一個嚴重事件。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動官網

移動官網 官方商城

官方商城